Renault e Le Mans. Due nome che, insieme, evocano le corse.

Ma nella cittadina della Loira dove di svolge una delle più famose corse automobilistiche del mondo, vi è uno storico sito produttivo di Renault che da oltre un secolo (per l’esattezza 105 anni) si occupa di chassis e componenti per le sospensioni.

Oltre alla produzione, da oltre settant’anni a Le Mans si fa ricerca e sviluppo di nuove soluzioni innovative alla base delle sfide strategiche su:

- mobilità elettrica,

- controllo attivo e intelligente delle sospensioni,

- loro connessione con l’ambiente esterno.

Siamo stati a Le Mans per vedere direttamente alcune interessanti innovazioni del presente e del futuro prossimo.

Un po’ di storia

A Le Mans sono nate la maggior parte delle innovazioni telaistiche che nei decenni sono state applicate alle vetture del Gruppo Renault.

Tra queste vale la pena ricordare:

- la sospensione posteriore a barra di torsione applicata alla Renault R4, studiata per offrire confort e massimizzare lo spazio nell’abitacolo;

- i freni a disco sulle quattro le ruote introdotti sulla Renault R8, una novità assoluta su un veicolo di serie di questo segmento;

- i dischi ventilati, apparsi per la prima sulla R17.

Innovazione oltre il prodotto

A partire dagli anni ’80, infatti, il sito ha introdotto la robotizzazione e la digitalizzazione dei processi produttivi nell’industria automobilistica.

In questo contesto la Renault Super 5 è il simbolo di questa transizione verso un processo affidabile, di alta qualità e competitivo a livello di costo industriale.

La Super 5 è stata infatti la prima vettura Renault in cui è stato impiegato un sottotelaio anteriore assemblato presso lo stabilimento di Le Mans su un banco di saldatura automatica robotizzata.

Oggi questo sito conta su:

- strumenti di ingegneria avanzati,

- banchi prova di nuova generazione,

- piattaforme di simulazione digitale per il collaudo virtuale dei telai prima della produzione,

- metodi di ispezione e controllo qualità assistiti dall’intelligenza artificiale.

A Le Mans si sviluppano telai per veicoli ibridi ed elettrici, in particolare per le versioni BEV di Megane e Scenic e per Renault 4 e Renault 5.

Si progettano e deliberano i sottotelai, gli assali e i componenti strutturali delle nuove piattaforme elettriche, dove peso, rigidità e sicurezza sono parametri fondamentali.

Il futuro è invece rappresentato dalla Filante Record 2025, un prototipo per lo sviluppo e l’applicazione di

- materiali leggeri,

- sistemi steer-by-wire e brake-by-wire,

- integrazione elettronica e alla connessione del veicolo con l’ambiente esterno.

Il telaio come elemento fondamentale nella prestazione del veicolo

La funzione del telaio è quella di connettere la carrozzeria alle ruote, attraverso i cinematismi delle sospensioni collegate agli assali anteriore e posteriore, lo sterzo e i freni.

Il suo ruolo è triplice:

- mantenere la stabilità e l’aderenza delle ruote al fondo stradale,

- garantire la precisione e la sicurezza dello sterzo e della frenata,

- offrire il massimo del comfort ai passeggeri.

Gli assali anteriori e posteriori utilizzano una serie di tecnologie che influenzano direttamente la manovrabilità e il comfort del veicolo.

Lo sterzo, la geometria e l’elastocinematica, ovvero le variazioni del profilo dell’assale e dei relativi supporti alla scocca sotto carico determinano la precisione di guida e la stabilità del veicolo con un opportuno controllo del sovrasterzo e del sottosterzo.

Il telaio non sfugge alle regole per limitare l’impatto ambientale del veicolo.

L’attenzione per questo aspetto inizia dalla progettazione di elementi più leggeri per utilizzare la minor quantità possibile di materiale e ridurre la massa complessiva del veicolo senza rinunciare agli standard di resistenza agli urti, alle vibrazioni e alle sollecitazioni della strada.

La tecnologia digitale riguarda anche il telaio, in particolare nelle applicazioni elettrificate.

Un esempio è il Vehicle Motion Control (VMC), ovvero il controllo globale della dinamica del veicolo, in grado di coordinare le funzioni meccaniche ed elettroniche in tempo reale, migliorando al contempo l’efficienza energetica:

- gestione della coppia motrice su ciascuna ruota,

- il controllo dell’imbardata e dell’aderenza,

- l’ottimizzazione della stabilità dinamica e del comfort sono una parte delle aree in cui l’elettronica oggi può dare un contributo,

- l’analisi dei dati per la manutenzione preventiva utilizzando sensori che rilevano variazioni dimensionali o scostamenti dalle specifiche.

Tutte caratteristiche che influiscono direttamente sulla percezione da parte del cliente della sicurezza attiva del veicolo e, di conseguenza, della sua qualità.

Freni all’avanguardia col laser cladding

A proposito di impatto ambientale, come noto la normativa Euro7 (2027) include anche il controllo delle emissioni di particolato derivate dal consumo di pastiglie e dischi freno (inferiori ai 7 mg/km).

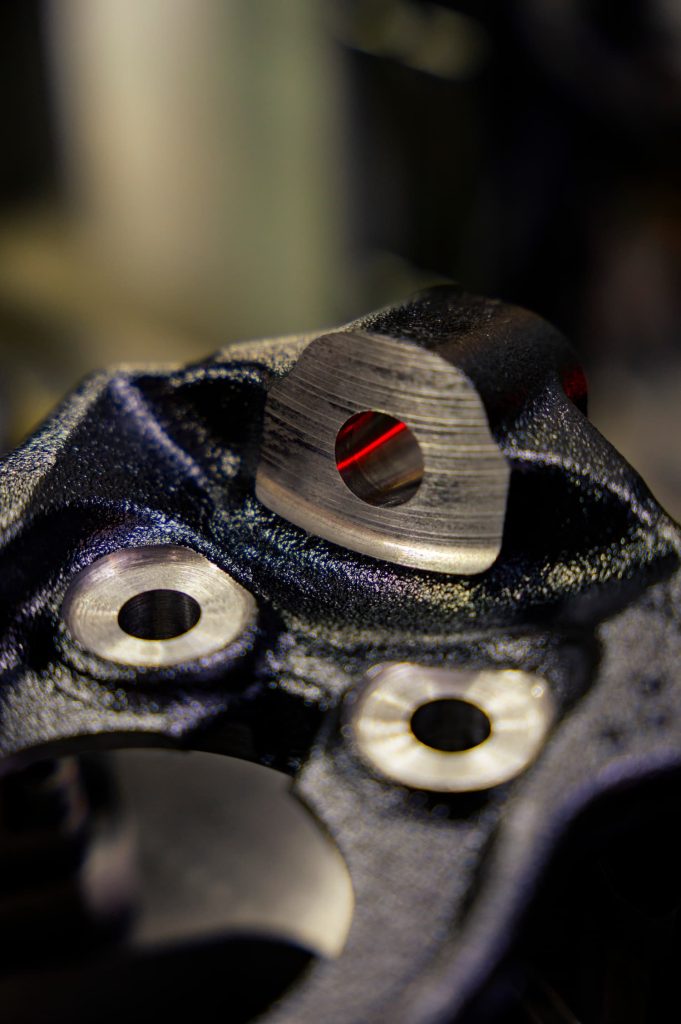

Il cosiddetto “laser cladding” consiste nell’utilizzo di un laser per depositare tramite microfusione locale un rivestimento resistente all’abrasione sulla superficie attiva del disco.

Sviluppata e implementata presso lo stabilimento Renault di Le Mans, questa tecnologia innovativa consente di ridurre del 75% le emissioni di polveri sottili emesse in frenata nel corso della vita del veicolo.

La linea pilota GPEC (Global Production Engineering Centre) è attiva da metà del 2024 e ha finora prodotto 3.000 dischi freno destinati ai veicoli commerciali leggeri Renault.

L’avvio della produzione di massa è previsto tra febbraio 2026 e marzo 2027, per raggiungere una capacità produttiva a regime di circa un milione di dischi/anno.

I test di affidabilità e durata

Nel corso della visita ai vari reparti abbiamo visto un banco prova affidabilità dove vengono testate le scocche complete, seguendo delle precise campagne di test di affidabilità a fatica secondo cicli accelerati che simulano le sollecitazioni tipiche in numerosi tipi di strada per un numero di cicli significativo di tutta la vita operativa del veicolo.

Nel reparto, dove ovviamente non è stato possibile fare fotografie, ci sono altri banchi specifici per testare ogni singolo componente.

Le auto del Gruppo Renault sono esportate ovunque e le specifiche di prova tengono conto delle diverse condizioni ambientali (strade asfaltate, piste sabbiose, ambienti umidi o polverosi, stili di guida locali, eventi accidentali come salite sui cordoli, buche…) variabili tra una zona e l’altra del globo.

Le prove di affidabilità consentono anche di prevedere i limiti di usura e di conseguenza impostare le scadenze per la manutenzione programmata, indispensabile per garantire la sicurezza delle parti critiche e proteggere i clienti da rotture improvvise.

I test fisici sono ovviamente preceduti da simulazioni digitali avanzate che consentono di anticipare con elevata precisione i punti di massimo stress che poi i test su banchi prova consentono di verificare per apportare le eventuali correzioni al disegno.

Un loop virtuoso che accresce il know-how aziendale e rappresenta il patrimonio delle aziende automobilistiche.

Ovviamente lo sviluppo non si ferma nei laboratori ma procede con le prove di affidabilità su strada e infine analizzando i feedback dei clienti e i dati post-vendita.

Uso della IA nel processo produttivo

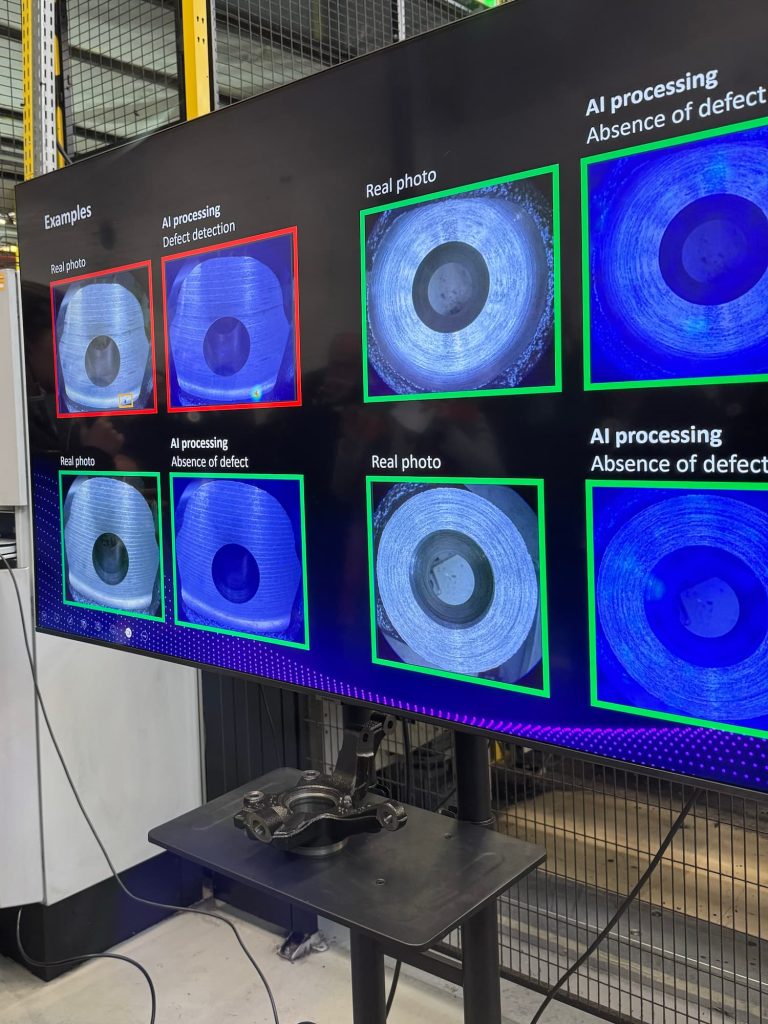

Passando in rassegna alcune linee produttive del sito di Le Mans, è stata posta l’attenzione sull’uso dell’Intelligenza Artificiale nell’ambito del processo produttivo.

L’obiettivo è quello di rilevare automaticamente i difetti nei pezzi lavorati, coadiuvando attivamente gli operatori grazie all’utilizzo di telecamere intelligenti con robot e modelli di intelligenza artificiale sviluppati internamente.

Controlli geometrici e di forma più accurati e affidabili e soprattutto una tracciabilità di ogni singolo pezzo a cominciare dal suo primo maneggiamento sulla linea di montaggio è alla base di quella che si definisce digitalizzazione dello stabilimento.

Un esempio pratico è il controllo qualità nella lavorazione meccanica in linea dei perni fusi dello sterzo che in passato dovevano essere maneggiati manualmente per ispezionare visivamente decine di superfici lavorate.

Un lavoro ripetitivo che richiedeva elevata concentrazione da parte dell’operatore.

Telecamere + IA per sostituire il controllo visivo

Oggi, il team di Le Mans ha sviluppato un sistema di ispezione visiva automatizzato con robot, telecamere ad alta precisione e modelli di intelligenza artificiale addestrati su migliaia di immagini di superfici conformi o difettose.

I robot posizionano i pezzi davanti alle telecamere per l’analisi delle immagini da parte dell’IA, che è in grado di distinguere le superfici conformi da quelle con anomalie.

Solo i pezzi sospetti vengono segnalati per la verifica visiva, riducendo drasticamente i tempi di lavorazione e consentendo all’operatore di concentrare la propria attenzione solo dove necessario.

Questa soluzione, già integrata nella linea di produzione dei perni fusi a snodo sarà estesa ad altre linee entro il 2026.

Il veicolo come strumento di analisi del rumore stradale

La silenziosità meccanica dei veicoli elettrici ha creato una nuova sfida acustica, ovvero il controllo del rumore che deriva dal rotolamento degli pneumatici sulla strada.

Per affrontare questo problema, Renault ha sviluppato soluzioni ispirate alle tecnologie audio.

Sensori posizionati ai quattro angoli del telaio captano il segnale acustico trasmesso dalla strada, che viene poi analizzato da un algoritmo per generare un’onda sonora opposta inviata dal sistema audio.

Ciò migliora il comfort acustico, senza aumentare il peso o il costo dei componenti meccanici convenzionali, quali sottotelai montati su tamponi in gomma e l’isolamento acustico dell’abitacolo.

Una soluzione software per ottenere una struttura più leggera, intelligente e scalabile.

Quello derivato dal rotolamento rappresenta oltre il 70% del rumore esterno prodotto dai veicoli in città, ed è dunque più impattante rispetto al motore o al fruscio aerodinamico.

Limitarlo è dunque un obbligo in vista delle sempre più stringenti normative sull’inquinamento acustico.

APACHE: un progetto dedicato al rumore stradale

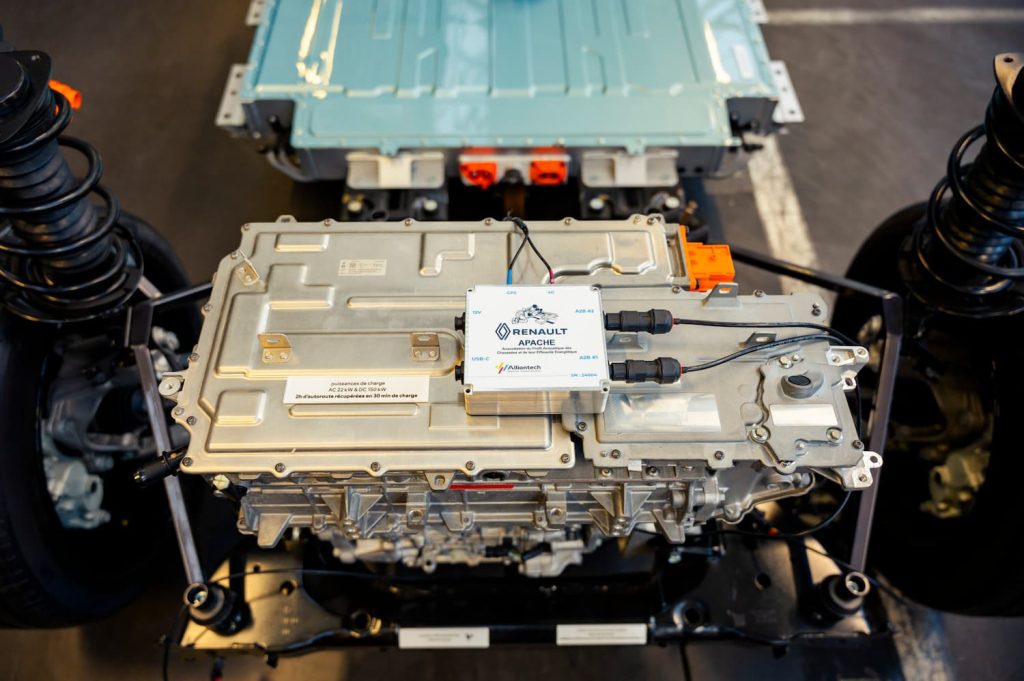

In questo contesto si inserisce il progetto APACHE di Renault, che punta ad analizzare la causa del rumore, ovvero la strada, piuttosto che i suoi effetti.

APACHE, ovvero Appraisal of Pavement Acoustic CHaracteristics and Energy Efficiency (Valutazione delle caratteristiche acustiche e dell’efficienza energetica della pavimentazione stradale), si basa su un’unità che utilizza i sensori acustici già presenti sui veicoli con controllo attivo del rumore per misurare l’irregolarità e il profilo acustico della strada.

I dati raccolti vengono trasformati in mappe acustiche delle condizioni stradali, identificando i punti critici in cui gli interventi di riparazione avrebbero il maggiore impatto in termini sia di rumore che di consumo di carburante e quindi di emissioni di CO₂.

Le analisi mostrano che strade ben mantenute riducono non solo il rumore, ma anche il consumo energetico dei veicoli.

Renault ha ricevuto il Golden Decibel 2024 per questa tecnologia, sviluppata in collaborazione con ALLIANTECH.

Dopo una prima fase di sperimentazione nella regione di Parigi in collaborazione con l’osservatorio sul rumore Bruitparif, APACHE è attualmente in fase di implementazione a Le Mans, dove veicoli dotati di APACHE stanno mappando la qualità acustica delle superfici stradali nell’area metropolitana, fornendo dati utili per il Piano locale di prevenzione del rumore ambientale (PPBE).

I dati sono integrati direttamente nelle mappe acustiche strategiche, consentendo alle autorità locali di individuare le aree prioritarie da riparare.

In questo modo è possibile ottimizzare i budget per la manutenzione e contribuire così a ridurre il rumore molesto per i residenti.