FCA, come d’altronde tutte le grandi Case automobilistiche impegnate sul mercato globale, deve affrontare le nuove sfide con una strategia che indichi con la massima chiarezza la strada tecnica da intraprendere a medio e lungo termine. O almeno così dovrebbe essere, considerando i forti investimenti necessari per lanciare sul mercato un nuovo prodotto. Oggi però fare piani a lungo termine, specialmente sui motori, non è facile: la forte incertezza derivata da una talvolta disordinata presa di coscienza da parte dell’opinione pubblica sul tema dell’inquinamento, spesso pilotata politicamente per raccogliere facili consensi, obbliga a valutazioni ancora più caute che in passato. Non solo. La sensazione è che le Case aspettino ciascuna la mossa dell’altra prima di muoversi, e questo non fa che posticipare le decisioni che, quando poi deliberate, richiedono l’impiego di grandi risorse per rispettare il breve ‘time to market’ imposto dalla necessità di trarre profitto al più presto dall’investimento.

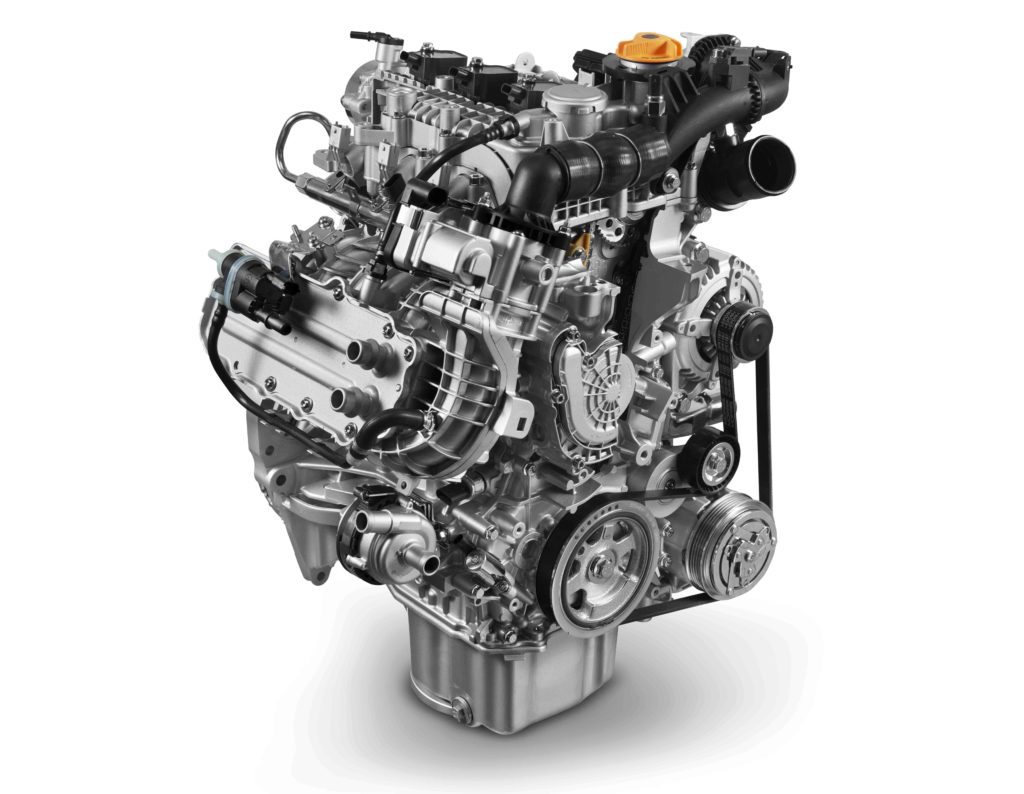

I tecnici devono adeguarsi a questa situazione e specie chi è a capo dei team di progettazione deve essere in grado di prendere decisioni importanti in tempi brevi, cercando di tenere i giusti margini di aggiustamento per seguire l’evoluzione delle normative, le inevitabili messe a punto del progetto e talvolta anche le mutevoli richieste del mercato. In questo contesto FCA ha lanciato da pochi mesi una nuova famiglia di motori a benzina che andranno a sostituire il quattro cilindri FIRE e i suoi derivati su una ampia gamma di vetture, a cominciare dalla nuova FIAT 500X e dalla Jeep Renegade, portabandiera quest’ultima del brand più globale tra quelli che afferiscono al gruppo FIAT Chrysler Automobiles.

Dopo il glorioso FIRE

Per entrare in modo più diretto sul tema abbiamo scambiato quattro chiacchiere con l’ingegner Maria Grazia Lisbona, responsabile della Powertrain Engineering per l’area EMEA e responsabile del progetto: “Con un pizzico di orgoglio per la generazione di tecnici che lavora in questo momento nel settore powertrain, devo dire che insieme abbiamo assolto il non facile compito di sostituire il quattro cilindri FIRE, un motore storico per la nostra azienda”, esordisce.

In effetti, pur con tutti gli aggiornamenti succedutesi negli anni, il FIRE è da oltre trent’anni sulla breccia e si è fatto apprezzare in tutto il mondo. “Siamo partiti da un’unità cilindro di 0,33 litri che potesse generare un tre cilindri di 999 centimetri cubici e un quattro cilindri da 1,32 litri, alimentato a benzina e che potesse essere declinato sia nelle versioni aspirate (FireFly), che abbiamo lanciato in Brasile, sia nelle versioni per l’Europa FireFly Turbo di alta potenza specifica, che rappresentano i prodotti di punta della gamma. Ma se l’origine del progetto è la stessa, tra l’aspirato e il turbo, con quest’ultimo che offre più potenza e coppia e di conseguenza maggiori sollecitazioni meccaniche, le parti in comune sostanzialmente sono solo l’interasse cilindri e le dimensioni caratteristiche. Prova ne è il già previsto lancio del quattro cilindri turbo da 180 cavalli, che con 136 CV/litro richiede l’utilizzo di gran parte delle tecnologie di ultima generazione disponibili”.

Elevata potenza specifica con pesi e ingombri contenuti, dunque, con alta efficienza non solo in termini di consumo specifico ed emissioni ma anche a livello di costi industriali e di assemblaggio, considerata la vasta gamma sulla quale è stato previsto l’impiego di questi propulsori e il lungo ciclo di vita ipotizzato, ben oltre il 2025. In questo contesto la sigla di progetto GSE, Global Small Engine, ne riassume perfettamente le premesse.

“Capisaldi dei motori GSE turbo sono la stessa cilindrata unitaria, l’adozione della distribuzione con quattro valvole per cilindro, l’iniezione diretta della benzina in camera di scoppio e poi il nostro sistema Multiair applicata alle valvole di aspirazione arrivato alla terza generazione. Una tecnologia, quest’ultima, di cui siamo proprietari e che è nata sul motore FIRE applicato su Mito e Giulietta, è poi passato sul bicilindrico e successivamente sul 2 litri Alfa Romeo di Giulia e Stelvio”.

Riassumendo, la produzione del FireFly si divide in due sottofamiglie: una costituita dagli aspirati a tre e quattro cilindri N3 ed N4 con due valvole per cilindro e bassa potenza specifica, fabbricati in Brasile e destinati al mercato sudamericano LATAM, l’altra costituita da evoluti propulsori quattro valvole per cilindro turbo (denominati T3 e T4) con sistema di gestione della fase di aspirazione MultiAir destinati ad equipaggiare le vetture vendute nelle aree EMEA (Europa, Medio Oriente e Africa) e NAFTA (Nord America), ovvero le regioni in cui ci sono i mercati più esigenti. In questa trattazione ci soffermeremo solo sui propulsori T3 e T4.

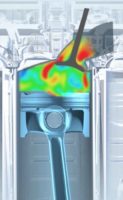

Sopra. Una sequenza che illustra la progressione della miscelazione tra l’aria in pressione in ingresso nel cilindro la benzina iniettata a 200 bar dall’iniettore a 6 fori. La sequenza include circa 240° di rotazione dell’albero motore. Il colore rosso indica la velocità più alta del fluido.

FCA FireFly: il motore del futuro

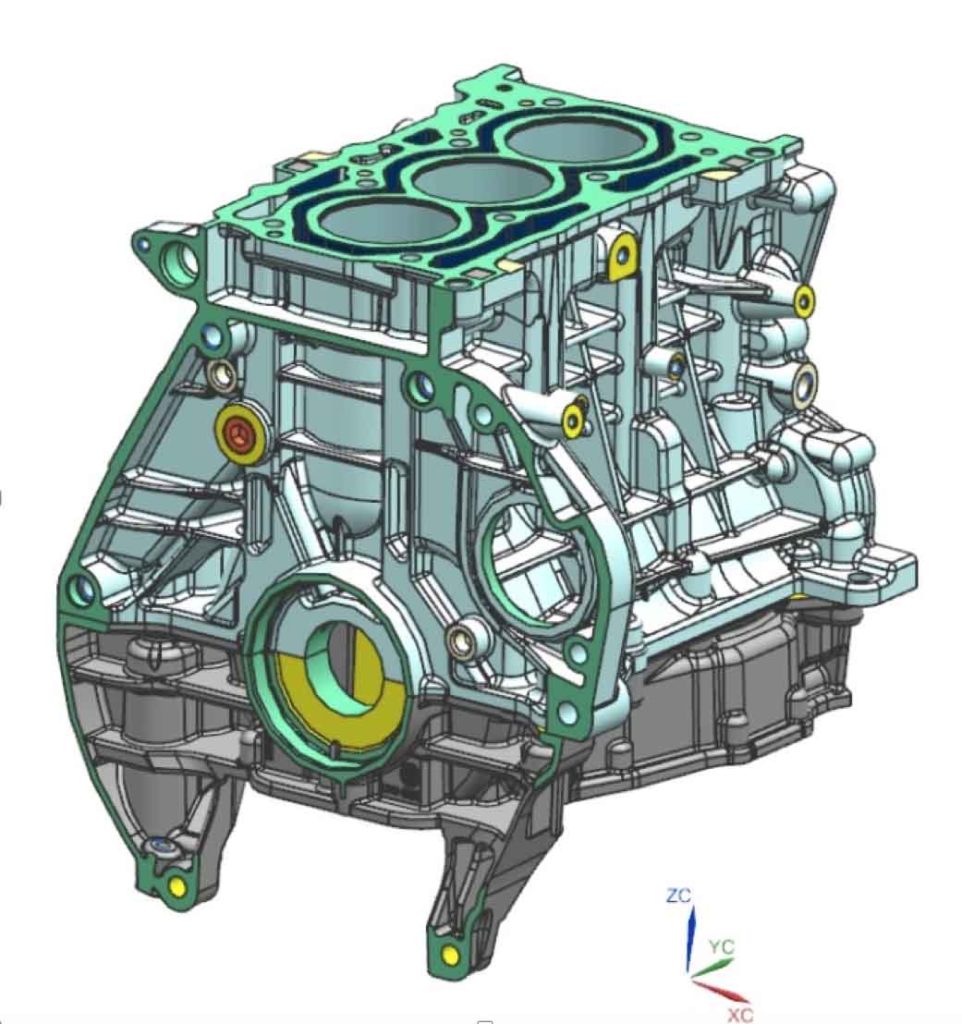

Il risultato del lavoro del team guidato dall’ingegner Lisbona sono dunque un 3 cilindri e un 4 cilindri rispettivamente di 999 cc e 1.332 cc con dimensioni caratteristiche di 70 x 86,5 mm, rapporto corsa/alesaggio di 1,24 (quindi un ‘corsa lunga’), con un interasse tra i cilindri di soli 77 mm e testa e monoblocco realizzati in fusione di alluminio; quest’ultimo con processo HPDC con canne in ghisa inglobate nella fusione. La lunghezza della biella è di 146,3 mm, ovvero circa 1,7 volte la corsa. “La parte più interessante del progetto è sicuramente lo studio fluidodinamico della testa e della camera di scoppio”, prosegue l’ingegner Lisbona, “che ci ha portato ad ottenere un’elevata efficienza della combustione, con la forma dei condotti studiata per generare un moto di tumble, ovvero il vortice ad asse orizzontale entrante nel cilindro, che arricchito dal combustibile iniettato ad alta pressione crea una miscela ben omogeneizzata e che raggiunge valori stechiometrici pressoché ideali nell’area dell’elettrodo candela, con evidenti benefici sulla velocità di propagazione del fronte di fiamma e la tendenza alla combustione veloce e completa della carica”. Una sintesi perfetta da parte di chi dimostra non solo di avere le idee chiare sul progetto ma anche di averlo vissuto nel dettaglio passo dopo passo, a cominciare dal ‘demo engine’ derivato dal FIRE di 1149,5 cc sul quale è stata avviata la sperimentazione.

La fluidodinamica della testa

La camera di scoppio del FCA FireFly è costituita da una cupola ‘a tetto’ su cui si affacciano le due coppie di valvole inclinate tra loro di 34,5° (rispetto alla verticale abbiamo 14° per quelle di aspirazione e 20,5° per quelle di scarico). La geometria attorno a quelle di aspirazione favorisce il moto di tumble in tutto l’arco dei valori di alzata. La camera di scoppio si completa poi con una sacca ricavata nel cielo del pistone in posizione decentrata verso il lato aspirazione. Il rapporto di compressione geometrico è di 10,5:1.

L’iniettore è posto lateralmente e indirizza lo spray dal basso verso l’alto con un’inclinazione ottimizzata per dirigersi nella zona di maggior turbolenza: “L’iniettore è multiforo e la pressione dell’iniezione dell’ordine dei 200 bar. La strategia opera sostanzialmente sul tempo di iniezione e sulla sua fasatura rispetto all’albero motore. Nulla a che vedere con le complesse strategie dei diesel, i cui sofisticati iniettori lavorano a pressioni di un ordine di grandezza superiore”. Il layout del sistema di raffreddamento della testa è lo stesso per entrambi i motori T3 e T4, con quest’ultimo che, avendo una potenza specifica superiore, ha due piccoli passaggi supplementari di liquido intorno alle valvole di scarico. Il circuito principale è quello che lambisce la zona della camera di combustione, poi ci sono altri due circuiti, uno dedicato alla parte alta della testa e l’altro che va a lambire la parte superiore del basamento, intorno alla sommità delle canne. Per dare un’idea delle temperature, nella zona della camera di scoppio compresa tra le due valvole di scarico e la candela si arriva a circa 260°C. La pompa dell’acqua non ha la portata variabile: la gestione della portata è affidata a un termostato azionato elettricamente: “Si tratta di una tecnologia che conosciamo ma che normalmente è applicata a motori di categoria superiore. Diciamo che in questo segmento il rapporto costi/benefici di una pompa controllata non è in target”.

Sopra. Questa sequenza illustra invece la progressione della combustione, che si innesca dal centro della candela, dove si crea la zona stechiometrica, e si propaga in modo uniforme, generando una pressione ben distribuita sul cielo del pistone. La sequenza include circa 60° di rotazione dell’albero motore.

Peso ridotto

“Un’altra caratteristica richiesta dalle specifiche di progetto”, prosegue Lisbona, “era il contenimento del peso complessivo. Per questo abbiamo deliberato di realizzare testa e basamento in alluminio. Un progetto sviluppato in stretta collaborazione coi colleghi della Teksid di Carmagnola. Il risultato è stato un getto estremamente compatto e robusto, frutto di un design che ha visto fin dall’inizio coinvolti i nostri progettisti e i loro, con un feedback continuo tra richieste dimensionali, strutturali e funzionali, e proposte realizzative, in particolare per i passaggi del liquido di raffreddamento che, viste le elevate potenze e temperature in gioco era previsto raggiungessero spesso in modo capillare le zone più calde. Il risultato è stato eccellente, poiché la colata ad alta pressione genera un pezzo estremamente compatto e privo di porosità, segno di un accurato studio del flusso del metallo nello stampo e di un eccellente controllo del processo”. Caratteristica saliente del progetto la struttura ‘bedplate’ ovvero il monoblocco tagliato con un piano passante per il centro dell’albero motore e coi supporti di banco integrati con la parte inferiore, soluzione che le simulazioni hanno indicato come la migliore per la rigidezza strutturale e l’NVH. Un’altra interessante particolarità della pressofusione ad alta pressione (in inglese HPDC High Pressure Die Casting) del monoblocco è l’integrazione di sottili canne di ghisa, un processo che in inglese è indicato come ‘hybrid cast-in liners’. Le canne sono prima rivestite esternamente da una lega d’alluminio eutettica che nel corso della colata si fonde con la massa fusa eliminando ogni discontinuità, per garantire il contatto intimo tra i due metalli e di conseguenza l’indeformabilità e la stabilità con la temperatura della camicia, condizione indispensabile per la tenuta e l’usura delle fasce e la migliore trasmissione del calore. Il risultato, in termini di massa complessiva, vede sia il T3 sia il T4 pesare meno dei più quotati competitor attualmente presenti sul mercato. E anche a livello di emissioni sonore il T3 esce positivamente, con una curva di risposta al fonometro più bassa dei concorrenti praticamente su tutto l’arco di utilizzazione. “A completamento della collaborazione, la Teksid di Carmagnola oltre a produrre tutte le fusioni esegue anche la lavorazione meccanica cosiddetta di ‘super cubing’ ovvero la squadratura delle principali superfici di accoppiamento, che oltre a facilitare le successive finiture consente anche di verificare la compattezza del getto e l’assoluta mancanza di porosità”.

Ottimizzazione dell’erogazione

“Un’altra area sulla quale abbiamo lavorato molto”, prosegue l’ing. Lisbona, “è la cosiddetta ‘responsiveness’, ovvero l’erogazione fluida della coppia fin dai regimi più bassi, cosa che specialmente con un tre cilindri di così piccola cilindrata montato su vetture come quelle odierne di dimensioni e massa importanti non è facile da ottenere. In questo contesto è stata importante la scelta di un gruppo turbocompressore con le giranti a bassa inerzia costruite con materiali speciali, e l’adozione di un intercooler raffreddato ad acqua la cui massa metallica radiante è integrata col collettore di aspirazione in plastica. In questo modo si minimizzano i cosiddetti ‘volumi in pressione’ ovvero quelli che dal compressore vanno alla camera di combustione”. Il turbocompressore è del tipo mono-scroll con valvola waste-gate comandata elettricamente. “Devo dire che il risultato di questo lavoro, che ovviamente include anche l’ottimizzazione dell’engine management, è stato sorprendente. I giudizi di chi ha provato la Renegade e la 500X coi nuovi motori sono stati positivi e, in generale, la guida è stata definita brillante, a dimostrazione che anche adottando la filosofia del downsizing, peraltro sposata da un sempre maggior numero di Case, le prestazioni non ne soffrono. E positivi sono stati anche i giudizi sulle vibrazioni, che complice l’accurata equilibratura dell’albero motore, anche in questo caso frutto di simulazioni, e la ridotta cilindrata, sono pressochè inavvertibili, nonostante manchi il contralbero di equilibratura”. L’ottimizzazione dei contrappesi applicati all’albero motore ha portato a una riduzione della massa complessiva dell’albero superiore ai 2 kg. Il diametro dei supporti di banco è pari a 45,3 mm, quello dei bottoni di manovella 42 mm.

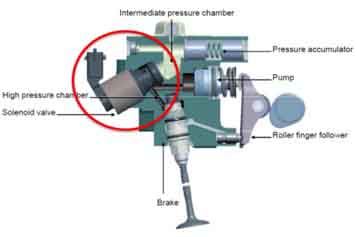

MultiAir III

“Il MultiAir di ultima generazione ci consente, ai bassi regimi, di lavorare sull’anticipo della fase di aspirazione, aumentando l’incrocio e favorendo l’effetto EGR, che come noto abbassa la temperatura della carica assorbendo energia e contribuendo a ridurre le emissioni di NOx. Ai regimi più alti si gioca sul posticipo della chiusura, arrivando fino a 60° dal PMS, che ad ottenere un rapporto di compressione effettivo ridotto geometrico fino a un punto e mezzo (da 10,5:1 a circa 9:1 – ndr) rispetto al geometrico, favorendo il controllo della detonazione; ai bassi regimi, invece, sfruttando tutto il rapporto di compressione geometrico, si ottiene il miglior rendimento termodinamico per ridurre consumi ed emissioni”. Il MultiAir lavora bene col turbocompressore, poiché il calo dell’efficienza volumetrica conseguente alla riduzione del rapporto di compressione può essere compensato aumentando di conseguenza la pressione di boost. Infine, il MultiAir offre anche il vantaggio di consentire l’adattamento del rapporto di compressione, sempre agendo sulla fasatura, nel caso si utilizzino combustibili a più basso numero RON.

Meccanicamente il sistema consiste in una camera carica d’olio in pressione che si interpone tra il bilanciere su cui agisce la camma e lo stelo della valvola che deve essere comandata. Essendo un sistema il cui funzionamento è direttamente legato alla pressione nel circuito di lubrificazione (l’olio è lo stesso che lubrifica il motore) la gestione della portata deve essere particolarmente attenta: “Utilizziamo anche su questi motori una pompa a portata variabile, che mettendo in circolo la corretta quantità d’olio a seconda del regime consente di ridurre di una piccola frazione il consumo di carburante. Ovviamente la modulazione deve tener conto delle esigenze del sistema di comando del MultiAir”.

Per concludere la parentesi sulla lubrificazione, il circuito prevede uno scambiatore a piastre acqua-olio e l’usuale sistema di filtrazione a cartuccia. Per la riduzione degli attriti si è lavorato sul carico delle molle valvola e sulla spinta radiale delle fasce elastiche. Per quanto riguarda gli intervalli di manutenzione, ovvero il tagliando, i motori FCA T3 e T4 non si differenziano dagli standard attuali.

FCA FireFly: omologazioni ed emissioni

“I motori sono stati omologati Euro6d-Temp, ma sappiamo che la Euro6d-Final, per i motori a benzina, non sarà molto diversa e dunque siamo già pronti per il futuro” esordisce la Lisbona. “Essendo però alimentati a iniezione diretta devono essere controllati nell’emissione del particolato e per questo è stata prevista l’applicazione del GPF, ovvero il Gasoline Particulate Filter. Si tratta di una novità per i motori FCA a benzina e devo dire che rispetto al diesel l’applicazione è decisamente più semplice, soprattutto perché la rigenerazione è praticamente automatica e avviene in modo trasparente a ogni cut-off. Nel diesel, come noto, si parla di una vera e propria strategia, con determinati parametri di tempo e temperatura. Dunque siamo conformi al ciclo di omologazione WLTP e all’RDE, il Real Driving Emission, di cui tanto si parla e che per essere rispettato richiede proprio l’utilizzo del GPF”. A livello di emissioni di CO2 il motore T3 da 120 CV col cambio manuale montato sulla FIAT 500X emette 133-139 gr mentre il T4 da 150 CV col cambio automatico si posiziona a 140-146 gr. Sulla Jeep Renegade i valori sono rispettivamente 134-138 gr e 141-144 gr.

Futuro ibrido

E’ ormai di dominio pubblico la notizia che FCA entrerà nel settore delle vetture ibride nel 2020 e l’ingegner Lisbona ce lo conferma: “Il fatto che i nuovi T3 e T4 vadano progressivamente a sostituire il FIRE lascia ovviamente intendere che nel momento in cui usciranno le nostre prime vetture ibride la parte termica sarà affidata a questi motori. In fondo sapevamo fin dall’inizio che avremmo lavorato per il futuro…”.